技术支持

气体涡轮流量计的分析与讨论

发布时间:2024-05-27 14:23:20

1.方法验证

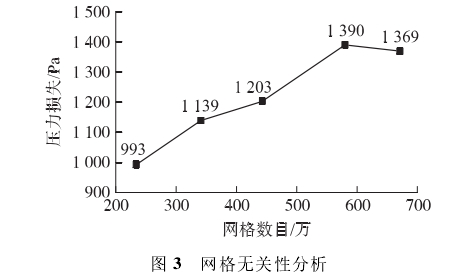

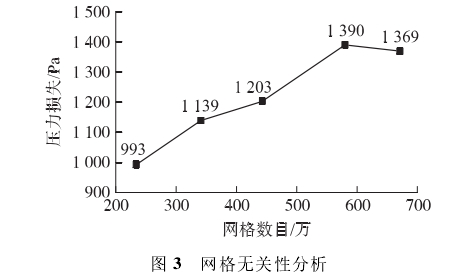

根据气体涡轮流量计的结构设计图纸,运用SolidWorks软件对各部分零件进行组装建模,将建好的模型导入ANSYSWorkBench进行网格划分。采用分块化方法划分网格,直管段采用结构化网格;由于叶轮和后导流体的结构更为复杂,采用非结构混合网格,并对其进行细化处理,最后进行网格无关性验证,如图3所示。当网格数量为580万与670万时,两者的压力损失相差仅为21Pa,故本文选取580万网格数量进行后面的数值模拟研究。

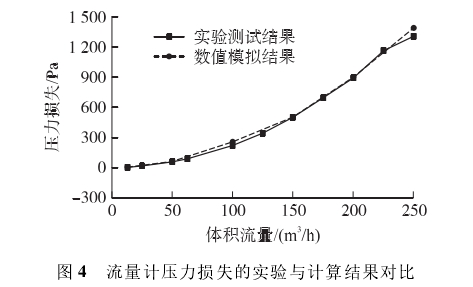

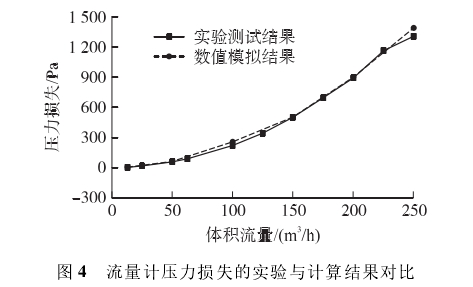

为了验证模拟方法的可靠性,本文比较了气体涡轮流量计在13m3/h~250m3/h范围内11个流量点的压力损失,这些流量点包含了国家计量检定标准的4个特征流量点,符合实际的流量检测要求。由图4可知:在全量程范围内,流量计压力损失的模拟结果与实验结果十分吻合,误差仅在0~6%范围内波动,证实了所采用的数值模拟方法和实验测试方法的可靠性和准确性,为后面流量计的结构改进和性能优化奠定了基础。

3.2流量计内部特征分析

为了获得气体涡轮流量计结构改进思路,首先对优化前流量计内部流场进行数值模拟。通过在叶轮旋转中心截取水平剖面,得到流场的压力场和速度场云图。本文选取流量点50m3/h、250m3/h作为分析对象,对流量计内部的流场特征进行定量研究。

由图5(a)可知:当流量为50m3/h时,流量计进出口的总压力损失约为71.4Pa。由于受到前整流器和前导流体的阻挡作用,前导流体迎风面压力梯度与流动方向相反,边界层发生分离现象,造成能量损失。在表芯支座侧面,压力从35.7Pa急剧减至13.2Pa;在近壁面处出现了负压区,导致气流运动紊乱。流量计的出口处出现了明显的负压区,最大负压值约为-14.5Pa,此处压力梯度与流体流动方向相反,且等压线分布混乱,流场压力分布非常不均匀,大大增加了流动的能量损失。

由图5(b)可知:流体经过表芯支座时,流道截面突缩,流体速度从2.95m/s迅速增至7.9m/s。由于表芯支座结构的特殊性,经过的流体无法以垂直角度冲击叶轮,使得用叶轮转速计算得到的流量与实际流量存在较大偏差,降低了流量计的精度。流体流出叶轮后,由于后导流体直径大于叶轮轮毂直径,流道截面继续缩小,气流速度继续增加。后导流体出口处速度梯度大,当流体有旋运动与壁面分离时,出现了明显的回流现象和尾迹区域。受流体粘性的影响,尾迹中旋涡的动能逐渐转换成热能进一步耗散,增加了能量损失。

图5(c,d)表示流量为250m3/h时流量计内部流体的压力云图和速度云图。随着流量的增加,流量计内部流体的湍流性质更加明显。流量计的压力损失明显增加,压力损失约为1390.5Pa。此时,表芯支座处的压力梯度变化更加明显;后导流体下游区域的流场更加紊乱,回流现象加剧,尾迹范围明显扩大。

上述模拟结果给予我们重要提示:表芯支座和后导流体的结构对流量计性能的影响非常明显,可以通过改进表芯支座和后导流体的结构达到提高流.量计性能的目的。在表芯支座的优化中,可以从减少侧面区域压力梯度骤变的角度考虑。在后导流体的优化中,可以从稳定流场、减弱回流,缩小负压区和尾迹范围的方向思考。

3.3流量计结构改进方案

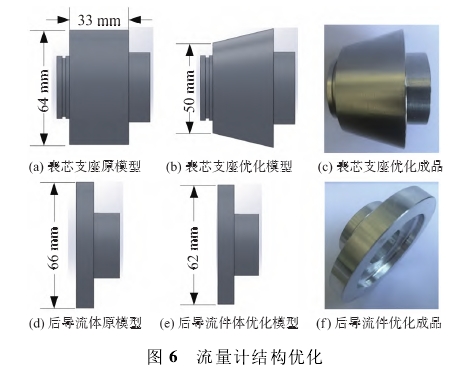

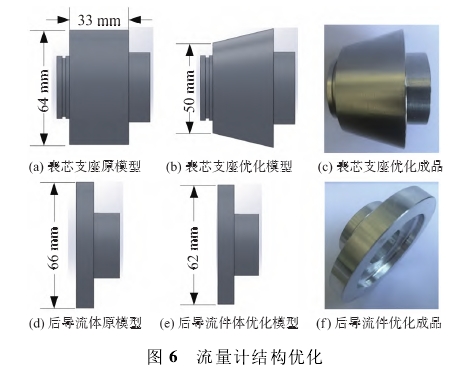

基于流量计流场特征的分析,将原来的表芯支座和后导流体结构进行改进设计。首先,表芯支座迎风面一侧的直径从64mm缩减至50mm,如图6(a-b)所示,运用所形成的18.5°坡度来减缓流体的压力梯度变化,从而减少流量计的压力损失。其次.对后导流体的直径进行缩减,如图6(d)~图6(e)所示,直径从原来的66mm减至62mm,以减小对流出叶轮流体的阻碍。最后,运用3D打印技术,制作优化后的表芯支座和后导流体模型成品,如图6(c)、图6(f)所示。

3.4流量计性能指标评价

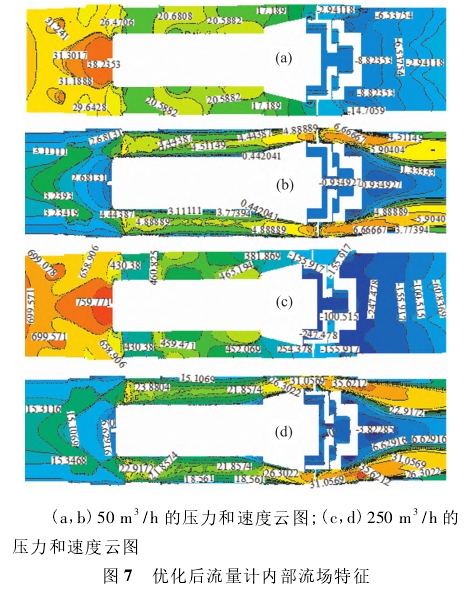

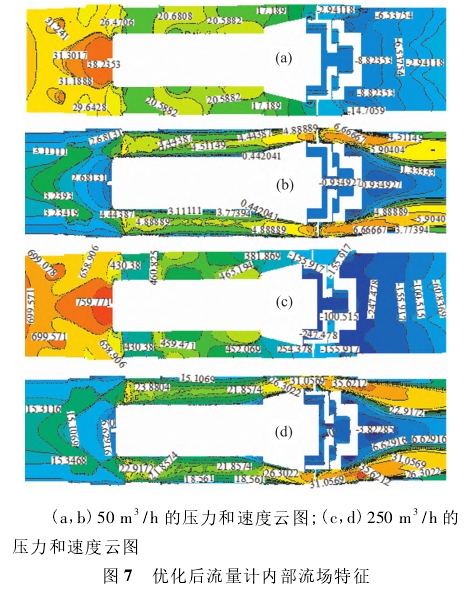

为验证改进方案的可行性,对改进模型进行仿真,从流场的角度分析其优化效果。流量点同样选取50m3/h、250m3/h作为分析对象,流量计内部流场特征如图7所示。从结构整体优化的模拟结果可以看出:由于改变了表芯支座的坡度使得气流更加平缓,其迎风面高压区减小,侧面的负压区消失,压力梯度骤变的情况得到缓解;后导流体下游区域流场紊乱的现象也得到明显改善,压力分布变得更均匀;尾迹区域的面积减小,尾迹耗散引起的能量降低;流量计出口处的压力梯度变化更均匀,后导流体的导流效果明显提升;总压,力损失明显降低,在50m3/h流量点降低了约46.2%,在250m3/h流量点降低了约45.8%。

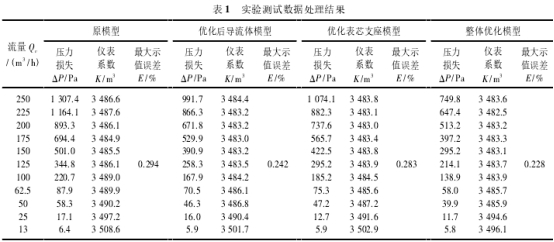

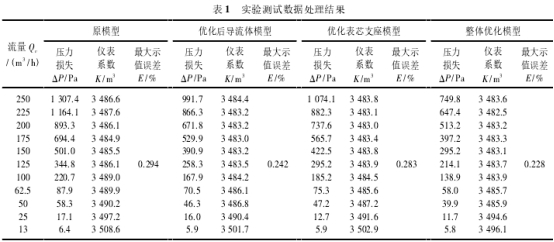

为进一步验证结构改进效果,用优化后的表芯支座和后导流体成品模型代替原模型中的表芯支座和后导流体结构,安装进气体涡轮流量计进行实验测试。根据《涡轮流量计检定规章》,通过重复实验获得多组实验数据,数据处理后得到流量计的压,力损失、仪表系数、最大示值误差等性能指标,进而评价流量计的结构优化效果及其计量性能。表1所示为实验测试的数据处理结果。

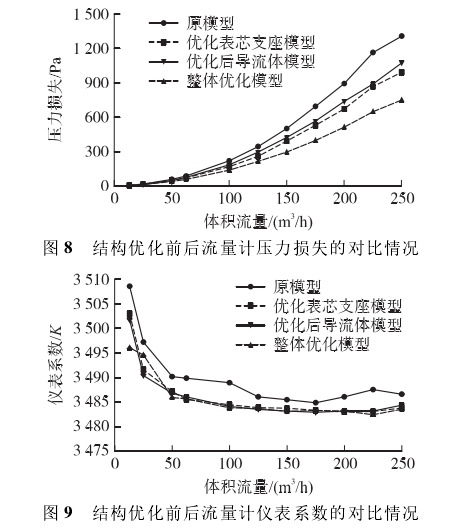

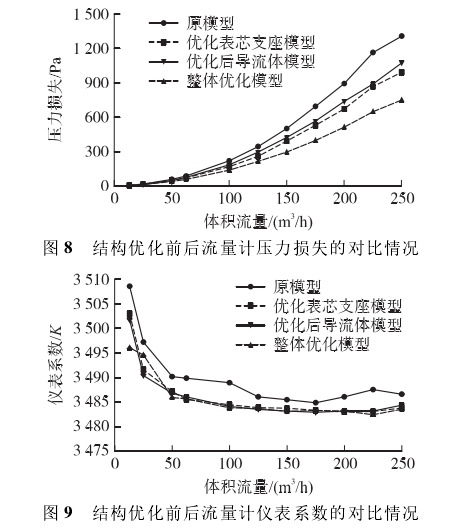

首先,对结构优化前后流量计压力损失的实验结果进行分析。图8表示原模型、优化表芯支座模型、优化后导流体模型,以及整体优化模型的压力损失随着流量变化的规律。随着流量的增大,所有流量计模型的压力损失均呈明显增大趋势。两个结构优化方案均对压力损失的降低起到了作用,当流量为250m3/h时,整体优化模型将压力损失降低至.749.8Pa,降低幅度约42.6%,有效地减少流量计在使用过程的能耗,提高了流量计的性能。

根据实验测试数据,运用式(2)、式(3),计算得到了流量计的仪表系数K。图9所示为结构优化前后流量计仪表系数随着流量的变化规律。在小流量情况下(0~50m3/h),仪表系数起伏很明显,这主要由于流量计受叶轮惯性力、流体阻力以及机械阻力等因素的影响而造成;相对而言整体优化模型的仪表系数较好。在大流量情况下(50m3/h~250m3/h),四个模型的仪表系数都较为平整;相对于原模型,三种优化模型的仪表系数都更趋于恒定,这表明优化表芯支座和后导流体结构可以提高流量计测量的精度。

为了定量表征仪表系数的稳定性,根据式(4),文章计算得到了气体涡轮流量计的最大示值误差。由表1可知:优化后导流体后流量计的最大示值误差降至0.242%,降低了约17.7%。优化表芯支座不能明显降低流量计的最大示值误差,其线性度误差约为0.283%。在同时优化表芯支座和后导流体的情况下,最大示值误差明显减小,降幅约为22.45%。这表明本文所提出的优化方案可以明显提升流量计仪表系数的稳定性。

版权所有:Copyright @

2021-2025